Методы цинкования

В большинстве случаев, для защиты металлических лотков от коррозии при их производстве используется оцинкованная сталь. Цинк защищает сталь, но он изнашивается на протяжении всего срока службы, и степень износа зависит от воздействия внешних условий. Цинковое покрытие является в своем роде уникальным, так как обеспечивает не только барьерную, но и электрохимическую защиту от коррозии. Последняя известна еще и как "жертвенная" защита, поскольку в гальванической паре цинк "жертвует" собой, чтобы защитить сталь, на которую он нанесен. Цинк будет действовать подобным образом до последнего атома. Этот эффект проявляется и на локальных участках, где покрытия уже нет (царапины, сколы, отверстия). Период эксплуатации изделий определяется толщиной цинкового покрытия и скоростью уменьшения толщины цинкового покрытия в зависимости от условий эксплуатации и окружающей среды. Умножив величину годового уменьшения защитного слоя цинка на предусматриваемый срок эксплуатации, получим необходимую толщину слоя цинка.

|

Категория коррозийности |

Уменьшение защитного слоя (мкм) |

Примеры типичной среды для умеренного климата (только для информации) |

|

С1 очень маленькая |

> 0,1 до 0,7 |

Внутри: отапливаемые здания с чистой атмосферой например магазины, офисы. Снаружи: |

|

С2 маленькая |

< 0,1 |

Внутри: неотапливаемые здания, в которых выступает конденсация, напр. большие спортивные залы, склады. Снаружи: атмосфера загрязненная в незначительной степени. |

|

С3 средняя |

> 0,7 до 2,1 |

Внутри: производственные помещения с большой влажностью и в некоторой степени загрязненным воздухом, напр. прачечные, пивзаводы, молочные заводы. Снаружи: городская и промышленная атмосфера. |

|

С4 большая |

> 2,1 до 4,2 |

Внутри: химзаводы, бассейны, ремонтные доки. Снаружи: промышленные и прибрежные районы со средней засоленностью. |

|

С5 очень большая (промышленная) |

> 4,2 до 8,4 |

Внутри: постройки и районы с почти постоянной конденсацией и загрязнением воздуха. Снаружи: промышленные районы с большой влажностью и агрессивной атмосферой. |

|

С5-М огромная (морская) |

> 4,2 до 8,4 |

Внутри: постройки или территории с почти постоянной конденсацией и большим загрязнением воздуха. Снаружи: прибрежные районы и отдаленные в глубь моря с большой засоленностью. |

|

ТИПЫ ЗАЩИТНЫХ ПОКРЫТИЙ: | ||

|

1. ГАЛЬВАНИЧЕСКОЕ ПОКРЫТИЕ | ||

|

Мелкие детали (болты, гайки, шайбы) покрываются в электролитических ваннах тонким и равномерным слоем цинка. Толщина слоя составляет величину 5 мкм, он светел и блестящ. | ||

|

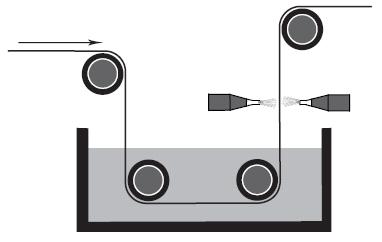

2. ГОРЯЧЕЕ ЦИНКОВАНИЕ МЕТОДОМ СЕНДЗИМИРА | ||

| ||

|

3. ЦИНКОВАНИЕ КОМБИНИРОВАННЫМ МЕТОДОМ ОКУНАНИЯ И ГОРЯЧЕГО ЦИНКОВАНИЯ | ||

|

Полностью обработанные детали окунаются в расплавленный до температуры 450-460 градусов Цельсия цинк. Процесс защиты стали от коррозии реализуется посредством сложной технологии, использующей явление диффузии. Явление это основывается на проникновении атомов цинка в наружную поверхность стали, образуя новый поверхностный железооцинкованный сплав. После извлечения детали из цинковой ванны на ее поверхности образуется покрытие из цинка. В зависимости от условий цинкования (времени погружения, процесса охлаждения, качества основного материала, его химического состава и т.п.) поверхность цинкового покрытия может стать светло-блестящей до матово-темно-серой, однако это не имеет значения для качества защитного слоя. При воздействии влаги на поверхности может образоваться белое пятно. Это гидроокись цинка, так называемая белая ржавчина, которая не ухудшает качества защитного слоя. | ||

|

По нормам PN-EN ISO 1461 местная и средняя толщина покрытия составляет: |

|

Толщина стали |

Местная толщина цинкового покрытия (минимальное значение) мкм |

Средняя толщина цинкового покрытия (минимальное значение) мкм |

|

Сталь > 6 мм |

70 |

85 |

|

Сталь > 3 мм до < 6 мм |

35 |

70 |

|

Сталь > 1,5 мм до < 3 мм |

45 |

45 |

|

Сталь < 1,5 мм |

35 |

55 |

|

4. ПОРОШКОВОЕ ОКРАШИВАНИЕ |

|

Элементы, предназначенные для покраски, покрываются краской в виде порошка методом нанесения покрытий распылением в электростатическом или электрокинетическом поле, а затем выдерживаются в печи в температуре 160-200 градусов Цельсия в течение около 20 минут. Краску наносят непосредственно на металл без применения грунтлаков и растворителей. Покрытия, изготовленные порошковым методом, образуют гладкие поверхности без трещин, подтеков, морщин и отличаются большой устойчивостью к коррозии, очень хорошими механическими свойствами и водостойкостью. Применияется оно особенно там где необходимо повысить устойчивость к коррозии (применяя попрошковое окрашивание оцинкованных листовых сталей) или для улучшения эстетики интерьера при использовании цветов, гармонирующих с его интерьером. |

|

5. НЕРЖАВЕЮЩАЯ СТАЛЬ (INOX) |

|

Идеальными материалами в сфере защиты от коррозии являются нержавеющие стали напр. 0H18N9. Установки, изготовленные из нержавеющей стали, превосходят альтернативные конструкции, изготовленные из пластмасс. Элементы из нержавеющей стали применяются в очень агрессивной химической среде (нефтеперерабатывающие заводы, очистные станции, заводы пластмасс), в пищевой промышленности (мясокомбинаты, молокозаводы и т.п.). Мнимая экономия может привести к простоям в производстве в связи с необходимостью замены несущей конструкции кабельных трасс. |

6. ЦИНКЛАМЕЛЬНОЕ ПОКРЫТИЕ

(технология нанесения ламельного цинкования)

Цинкламельные покрытия относятся к цинкнаполненным покрытиям на основе неорганического или органического связующего с большим содержанием в нем высокодисперсного цинкового порошка. Благодаря высокому содержанию порошка цинка в сухой пленке (как правило, не менее 80%), цинкнаполненные покрытия в некоторой степени проявляют по отношению к стали анодные свойства. Вместе с тем, цинкнаполненным покрытиям присущ и типичный для лакокрасочных покрытий барьерный механизм защиты.

В качестве неорганического связующего широко применяют этилсиликатные композиции. Органические связующие представляют собой смолы, входящие в состав традиционных лакокрасочных материалов - уретановые, эпоксидные, акриловые или кремнийорганические. Таким образом, в цинкнаполненных покрытиях суммируются достоинства цинковых металлических и лакокрасочных покрытий. Толщины покрытий обычно составляют десятки микрон. Высокие защитные свойства позволяют применять цинкнаполненные покрытия в случаях, когда нанесение цинковых покрытий традиционными методами практически трудноосуществимо или экономически невыгодно. Примерами стальных конструкций, защищаемых от коррозии такими покрытиями, могут служить резервуары для хранения воды, металлоконструкции и оборудование нефтегазового комплекса, работающие в агрессивных условиях. Цинкнаполненные покрытия являются достойной альтернативой горячему или термодиффузионному цинкованию.

Цинкламельные покрытия являются дальнейшим развитием цинкнаполненных покрытий с дополнительными слоями, не содержащими шестивалентного хрома. Система ламельного цинкового покрытия включает в себя базовый слой, состоящий из тонких алюминиевых и цинковых чешуек (ламелей) и, при необходимости, один или несколько дополнительных слоев, придающих покрытию специальные свойства: фрикционные, коррозионную и химическую стойкость, цвет и другие.

Цинкламельное покрытие наносят на предварительно подготовленную поверхность деталей путем их окунания в высокодисперсную суспензию цинкового и алюминиевого порошков, имеющих форму чешуек, в связующем материале или напыления суспензии на детали с последующим их нагревом до 240°С для сушки и отверждения. Сформировавшееся базовое покрытие содержит более 70 % цинкового и до 10 % алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Малый размер частиц делает возможным наносить цинкламельные покрытия толщиной 4-8 мкм, которые применяют в автомобилестроении. Более толстые покрытия применяют для нанесения на детали и элементы строительных конструкций.

Покрытие обладает электропроводящими свойствами, его более электроотрицательный потенциал по отношению к стали создает электрохимическую защиту в дополнение к барьерной.

Основной недостаток данных видов покрытия - их высокая хрупкость и недостаточно хорошее сцепление с поверхностью изделий по сравнению с горячим и термодиффузионным цинкованием (в обоих случаях создается промежуточный интерметаллидный слой Fe-Zn).

Описание метода ламельного цинкования

На материал основы защищаемой детали наносится специальное покрытие, состоящее из химически активной смолы с высоким содержанием хлопьев цинка и алюминия. Под воздействием температуры (процесс спекания) образуется электропроводный цинк-алюминиевый слой, по своим свойствам аналогичный покрытию, получаемому при электролитическом или горячем цинковании. Покрытие цинк-алюминий, как и стандартое цинковое покрытие, обеспечивает, помимо барьерной защиты, также и электрохимическую защиту от коррозии. Скорость окисления алюминия ниже, чем цинка, и за счет этого при той же толщине защитного слоя покрытие цинк-алюминий существенно более коррозионостойко (примерно втрое), чем стандартное цинковое покрытие. Малая распространенность цинково-алюминиевых покрытий связана с технологическими сложностями при добавлении алюминия в цинк при традиционных способах нанесения защитных покрытий (гальванизация, конвейерное и цинкование погружением).

Только инновационные компании Китая, Европы и США обладают высокотехнологичным оборудованием и технологиями, позволяющими наносить качественное цинк-ламельное покрытие.

Соответствие нормативной документации

|

Материал |

Типичные условия и класс степени воздействия |

Гарантированный срок службы | |

|

Наружная установка |

Внутренняя установка | ||

|

Сталь тонколистовая оцинкованная по методу Сендзимира |

С1 |

С1 Отапливаемые помещения с чистой атмосферой |

20 лет |

|

С2 Атмосфера с низким уровнем загрязнения, в основном сельские районы |

С2 Неотапливаемые помещения, возможна конденсация |

15 лет | |

|

Горячее цинкование после изготовления |

С3 Городские или умеренно загрязненные промышленные атмосферы. Прибрежные территории с низким уровнем солености |

С3 Производственные помещения с высокой влажностью и умеренным загрязнением воздуха |

20 лет |

|

С4 Промышленные атмосферы и прибрежные территории с умеренной соленостью |

С4 Промышленные производства с высоким уровнем загрязнения, помещения с высокими влажностью и соленостью |

15 лет | |

|

Цинк-ламельное покрытие |

С3 Городские или умеренно загрязненные промышленные атмосферы. Прибрежные территории с низким уровнем солености |

С3 Производственные помещения с высокой влажностью и умеренным загрязнением воздуха |

40 лет |

|

С4 Промышленные атмосферы и прибрежные территории с умеренной соленостью |

С4 Промышленные производства с высоким уровнем загрязнения, помещения с высокими влажностью и соленостью |

30 лет | |

|

Нержавеющая сталь AISI 304 |

С5 Промышленные зоны с высокой влажностью и агрессивной атмосферой, прибрежные или морские территории с высокой соленостью |

С5 Здания или площади с почти постоянной конденсацией и с очень высоким загрязнением |

10-20 лет |

Согласно ГОСТ Р 52868-2007 и EN ISO 12944-2 для применения при наружной установке в среднезагрязненной атмосфере С3 и С4 допускается использование металлических изделий либо с покрытием цинка после изготовления (горячая оцинковка - HDZ) толщиной не менее 45 мкм, либо применение иных металлических покрытий при условии проверки на коррозионостойкость. Испытываемое покрытие должно выдержать воздействие соляного тумана в специальной камере в течение 450 часов до появления красной коррозии.

Согласно проведенным испытаниям, цинк-ламельное покрытие выдерживают более 2000 часов, что более чем в четыре раза превышает требования нормативной документации.

Применение цинкламельных покрытий

Методы цинк-ламельного покрытия известны на протяжении многих лет, но в основном находили применение в производстве крепежных деталей для автомобильной промышленности. Стандарты ISO 10683 и EN 13858 определяют требования к данному покрытию в автомобильной промышленности. Новейшие разработки в области цинк-ламельных покрытий позволяют обеспечивать надежную защиту от коррозии крупногабаритных изделий, включая кабеленесущие системы.

Простота и достоинства метода

По сравнению с другими методами цинкламельное цинкование представляет из себя достаточно простую технологию. Ламельные покрытия наносятся на предварительно очищенную поверхность несколькими способами, в зависимости от сложности формы, размеров и требований к эксплуатации деталей.

Например, такой вид обработки, как окунание, применяют в основном для крепежных изделий и мелких соединительных деталей. Для обработки изделий средних размеров - таких, как кабельные лотки, системные аксессуары и монтажные элементы, применяют напыление.

При этом увиденная на открытии участка нашими корреспондентами работа достаточно проста. На подготовленную деталь, висящую в покрасочной камере с водяной завесой, с помощью пневмораспылителя краски наносится специальный раствор. В его составе заключен главный секрет покрытия: раствор более чем на 70% состоит из цинкового и примерно на 10% - из алюминиевого порошка, при рассмотрении под микроскопом имеющего форму чешуек. В результате получается электропроводное покрытие, состоящее из множества микроскопических слоев цинковых и алюминиевых частиц, расположенных параллельно друг другу и покрываемой поверхности, соединенных между собой связующим веществом. При необходимости на базовое покрытие наносится дополнительно верхнее покрытие, которое обеспечивает специальные свойства: повышает коррозионную и химическую стойкость, придает требуемый цвет, обеспечивает определенные фрикционные свойства. Защитный слой стоек к воздействию кислот, щелочей и растворителей. При этом покрытие можно наносить не только на черный металл, но и на оцинкованную сталь, никель, алюминий, медь, нержавеющую сталь и другие металлы.

Кроме того, покрытие имеет ряд неоспоримых преимуществ. Так, в зависимости от требований по коррозионной стойкости, толщина покрытия может составлять от 4 до 100 и более мкм. Для цинк-ламельного покрытия характерна высокая коррозионная стойкость, составляющая более 2000 часов в камере соляного тумана. Например стойкость при горячем цинковании при нахождении в соляном тумане не превышает 850 часов. Также цинкламельное покрытие отличает высокая термостойкость, а его пластичность обеспечивает сохранность резьбы и маркировок.

Сейчас новый вид покрытия только начинает свое развитие в России. Дальнейший рост спроса на новую технологию, по мнению многих экспертов, ждет и мировой рынок электротехники, поскольку цинк-ламельное покрытие дает исключительно высокую коррозионную стойкость. Это в перспективе позволит применять его для всей гаммы металлических изделий, как и было сказано в начале описания метода.

|

Свойство /вид покрытия |

Гальваническоецинкование |

Конвейерное цинкование |

Горячее цинкование |

Цинк-ламельное покрытие |

|

Толщина |

от 5 до 12 мкм |

от 15 до 19 мкм |

от 55 до 85 мкм |

от 4 до 20 мкм |

|

Стойкость в соляном тумане до появления коррозии |

24-96 часов |

155-195 часов |

450-850 часов |

более 2000 часов |

|

Достоинства метода |

Позволяет обрабатывать детали сложной формы из тонкого металла, позволяет наносить покрытие на металл после операции сварки |

Высокая технологичность при последующей обработке, низкая стоимость, приемлемая коррозионная стойкость |

Высокая коррозионная стойкость, для крупных деталей - высокая скорость нанесения покрытия |

Высочайшая коррозионная стойкость. Простота нанесения на детали сложной формы. Мягкие требования к толщине материала базы |

|

Недостатки |

Низкая коррозионная стойкость, длительное время нанесения покрытия, высокие требования к подготовке поверхности |

Поскольку цинкование наносится на полуфабрикат - металлическую полосу, при дальнейшей обработке цинковое покрытие частично повреждается |

Требования к минимальной толщине детали во избежание коробления вследствие высокой температуры при нанесении, сложность покрытия деталей средних и малых размеров. Высокая стоимость |

Высокие требования к подготовке поверхности. Необходимость операции спекания в сушильном шкафу, что затруднительно для крупногабаритных деталей |